تفاوت گندله و آهن اسفنجی ؛ نگاهی عمیق به دو ماده اولیه مهم در صنعت فولاد

آخرین بروزرسانی : 12/17/2024 8:16:18 PM

مدت زمان تقریبی مطالعه :

فهرست مطالب [ نمایش ]

صنعت فولاد یکی از حیاتی ترین صنایع جهان به شمار می رود و نیاز به مواد اولیه با کیفیت و مناسب در آن اهمیت بسیاری دارد. اسفنجی از جمله مواد اولیه مهم که در فرآیند های تولید فولاد مورد استفاده قرار میگیرند، گندله و آهن هستند. شناخت تفاوت گندله و آهن اسفنجی که دو ماده اولیه بسیار مهم در صنعت فولاد هستند و اغلب با هم اشتباه گرفته میشوند، بسیار مهم است. هر دو ماده از سنگ آهن گرفته میشوند، اما تفاوت های اساسی در روش تولید، خواص و کاربرد های آنها وجود دارد. در این مقاله قصد داریم در ابتدا به بررسی دقیق تعاریف، خواص و کاربرد های هر کدام از این مواد به صورت جداگانه و در ادامه به تفاوت های گندله و آهن اسفنجی خواهیم پرداخت.

گندله چیست؟

گندله یا Pellet در واقع یک محصول فرآوری شده از سنگ آهن است. سنگ آهن پس از استخراج از معدن، خرد شده و به صورت دانه های کروی با قطر حدود 10 تا 20 میلی متر تولید می شوند. این پودر آهن به همراه آب و مواد چسبنده دیگر مانند بنتونیت و آهک به شکل گلوله های کوچک در میآید. این گلوله ها سپس در کوره های مخصوص پخته می شوند تا سخت و مقاوم شوند. گندله ها به دلیل شکل کروی و مقاومت بالا، برای استفاده در کوره های بلند بسیار مناسب هستند.

فرآیند تولید گندله آهن

فرآیند تولید گندله آهن شامل مراحل زیر است؛

الف- آماده سازی مواد اولیه: سنگ آهن خرد شده با افزودنی ها ترکیب میشود

ب- تشکیل گلوله ها: این ترکیب به دستگاه گندله ساز منتقل شده و در آنجا به شکل گلوله های کوچک در میآید

ج- پخت گندله ها: گندله های خام در کورههای پخت با دمای بالا (حدود 1250 درجه سانتیگراد) حرارت داده میشوند تا سخت و مستحکم شوند.

ترکیب شیمیایی گندله ها

عمدتاً از اکسید های آهن Fe2O3 و یا Fe3O4 تشکیل شدهاند، و همچنین حاوی مقادیری از مواد افزودنی مانند سیلیس، آهک و خاکستر هستند.

از ویژگیهای فیزیکی گندلهها می توان به شکل کروی آن که دارای تراکم بالایی هستند اشاره کرد، که باعث سهولت در حمل و نقل و استفاده در کوره ها میشود. گندله عمدتاً در فرآیند های زیر مورد استفاده قرار میگیرد؛ در کوره بلند گندله ها به عنوان ماده اولیه در این کورهها استفاده میشوند. به عنوان ماده اولیه اصلی در تولید چدن خام در کورههای بلند و به عنوان افزودنی در تولید فولاد مورد استفاده قرار می گیرد. همچنین گندله ها در فرآیند احیای مستقیم برای تولید آهن اسفنجی به کار میروند.

آهن اسفنجی چیست؟

آهن اسفنجی نیز از سنگ آهن تولید میشود، اما روش تولید آن متفاوت است. در تولید آهن اسفنجی، سنگ آهن به صورت مستقیم احیا میشود. در این فرآیند، سنگ آهن بدون ذوب شدن، توسط گازهای احیا کننده مانند گاز طبیعی یا کربن به آهن فلزی تبدیل میشود، این بدان معناست که اکسیژن موجود در سنگ آهن گرفته میشود و آهن خالصتر به دست میآید. آهن اسفنجی به دلیل خلوص بالا و ساختار متخلخل، برای استفاده در کورههای قوس الکتریکی بسیار مناسب است. بنابراین تفاوت گندله و آهن اسفنجی از لحاظ شکل ظاهری نیز مشخص است.

فرآیند تولید آهن اسفنجی

فرآیند تولید آهن اسفنجی شامل مراحل زیر است؛

الف- احیای مستقیم: گندلهها یا کلوخههای سنگ آهن در دماهای پایینتر از دمای ذوب (بین 800 تا 1200 درجه سانتیگراد) تحت تأثیر گازهای احیاکننده قرار میگیرند.

ب- شکلگیری محصول نهایی: آهن تولید شده به صورت متخلخل و دانهای شکل میگیرد که به آن آهن اسفنجی گفته میشود.

ترکیب شیمیایی آهن اسفنجی

ترکیب شیمیایی آهن اسفنجی دارای درصد بالایی از آهن خالص (بالای 90 درصد) است و مقادیر کمی ناخالصی مانند کربن، سیلیس و فسفر دارد. بنابراین تفاوت گندله و آهن اسفنجی در ترکیب شیمیایی نیر مشهود است.

از ویژگی های فیزیکی آهن اسفنجی می توان به ساختار متخلخل آن اشاره کرد، که باعث می شود دارای خواص ویژه ای مانند جذب سریع گرما و اکسیژن باشد، که در فرآیندهای فولادسازی یک مزیت محسوب میشود. از آهن اسفنجی به عنوان ماده اولیه در کورههای القایی و قوس الکتریکی برای تولید فولاد استفاده میشود. همچنین در تولید فولادهای آلیاژی خاص از این ماده استفاده می شود.

مزایا و معایب آهن اسفنجی و گندله

یکی از مهمترین مزایای گندله قابلیت حمل و نقل آسان آن است. همچنین در فرآیندهای مختلف تولید آهن و فولاد به کار می رود. از معایب آن نیز می توان به نیاز به فرآیند گندلهسازی و انرژی زیاد برای تولید اشاره کرد. در مورد آهن اسفنجی نیز میتوان به فرآیند تولید سریع و کربن کم آن اشاره کرد. معایب آهن اسفنجی نیز عبارتند از؛ نیاز به گاز احیاکننده یا کربن برای فرآیند احیای مستقیم و هزینه نسبتا بالا برای تولید.

تفاوت گندله و آهن اسفنجی

گندله و آهن اسفنجی از بعد های مختلفی با یکدیگر تفاوت دارند، که در ادامه به هریک از آنها می پردازیم؛

الف- تفاوت گندله و آهن اسفنجی از لحاظ فرآیند تولید؛ فرآیند گندله سازی شامل آماده سازی مواد خام، شکل دهی گلولهها و پخت در دمای بالا است. در حالیکه فرآیند تولید آهن اسفنجی مبتنی بر احیای مستقیم گندله ها یا سنگآهن است.

ب- تفاوت در ترکیب شیمیایی؛ گندله حاوی اکسید های آهن و مواد افزودنی است. در حالیکه آهن اسفنجی عمدتاً شامل آهن خالص با درصد کمی ناخالصی است. یکی از تفاوت های دیگر گندله و آهن اسفنجی ترکیب شیمیایی آنهاست. در آنالیز آهن اسفنجی درصد آهن حداقل ۸۳% می باشد، در حالیکه در گندله حداقل ۶۵% آهن دارد. مقدار فسفر، اکسید منگنز، اکسید آلومینیوم، گوگرد و اکسید سیلیسیوم در هر کدام از این دو مواد متفاوت است.

ج- تفاوت در ویژگی های فیزیکی؛ گندله دارای ساختار کروی، متراکم و سخت است. در حالیکه آهن اسفنجی دارای ساختاری متخلخل و دانهای شکل است.

د- تفاوت در کاربردها؛ گندله به عنوان خوراک کوره بلند و فرآیندهای احیای مستقیم استفاده میشود. در حالیکه آهن اسفنجی به عنوان خوراک اصلی در کورههای القایی و قوس الکتریکی به کار میرود. در زمینه تفاوت گندله و آهن اسفنجی میتوان به این نکته اشاره کرد که معمولا آهن اسفنجی به بریکت تبدیل می شود، و در واحدهای فولاد سازی مورد استفاده قرار می گیرد. همچنین آهن اسفنجی جایگزین مناسبی برای آهن قراضه محسوب می شود.

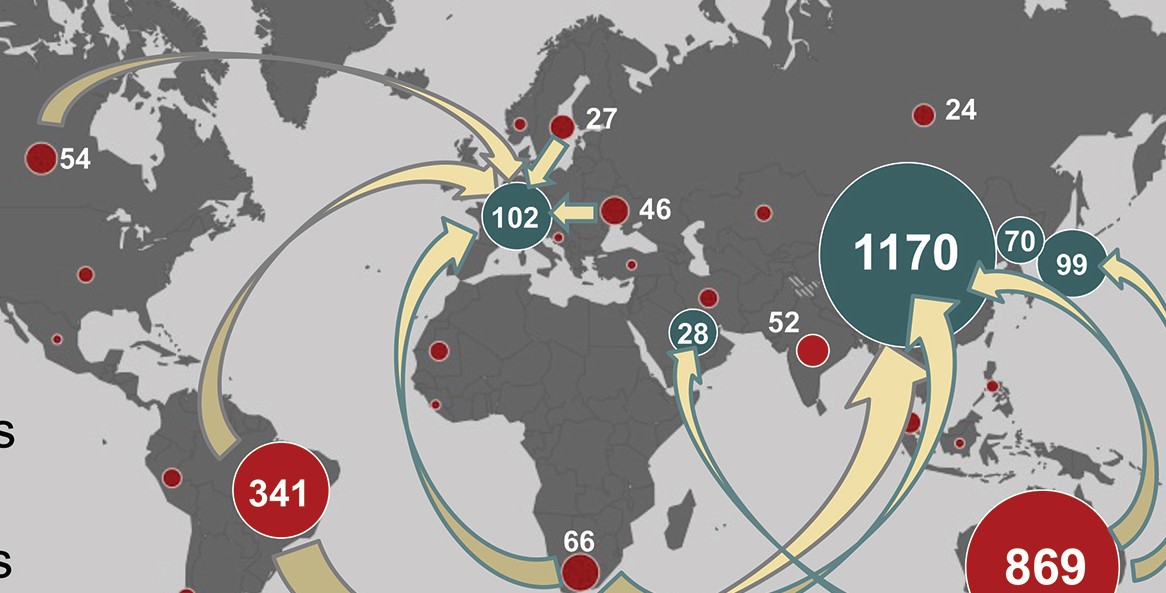

ه- تفاوت گندله و آهن اسفنجی در هزینه و انرژی ؛ گندله به دلیل فرآیند پخت، انرژی بیشتری نیاز دارد. اما در فرآیند تولید آهن اسفنجی، اگرچه به گاز طبیعی وابسته است، اما مصرف انرژی کمتری نسبت به کوره بلند دارد. همچنین با توجه به کاربردهای متعدد و زیاد آهن اسفنجی، این محصول با افزایش قیمت زیادی مواجه است. قیمت روز آهن اسفنجی تحت تاثیر بهای آهن در بازار جهانی است.

اهمیت زیستمحیطی و اقتصادی

تولید گندله دارای مزایای زیستمحیطی است. تولید گندله باعث کاهش انتشار غبار در فرآیندهای صنعتی میشود. همچنین آهن اسفنجی نیز به دلیل استفاده از گاز طبیعی به جای زغالسنگ در احیای مستقیم، کربن کمتری تولید میکند. از لحاظ اقتصادی نیز لازم به ذکر است که استفاده از گندله و آهن اسفنجی به جای سنگآهن خام میتواند هزینههای حملونقل و فرآوری را کاهش دهد. البته آهن اسفنجی به دلیل قابلیت استفاده در کورههای کوچک و مناطق فاقد کوره بلند، اقتصادیتر است.

خلاصه و نتیجه گیری

گندله و آهن اسفنجی هر دو مواد اولیه و اساسی مهم در صنعت فولاد هستند، اما تفاوت گندله و آهن اسفنجی در روش تولید، خواص و کاربرد های آنها ملموس است. گندله به عنوان ماده اولیه برای فرآیند های مختلف تولید فولاد، نقطه آغاز بسیاری از زنجیرههای تولیدی است. آهن اسفنجی نیز به دلیل ویژگی های منحصر به فرد خود، گزینهای مناسب برای تولید فولاد با کیفیت بالا و کمترین آسیب زیست محیطی است. انتخاب بین گندله و آهن اسفنجی به عوامل مختلفی مانند نوع فولاد مورد نظر، نوع کوره و هزینه تولید بستگی دارد. شناخت دقیق این دو ماده و انتخاب صحیح در استفاده از آنها میتواند به بهبود بهرهوری و کاهش هزینه ها در صنعت فولاد منجر شود.

- 145

- 0